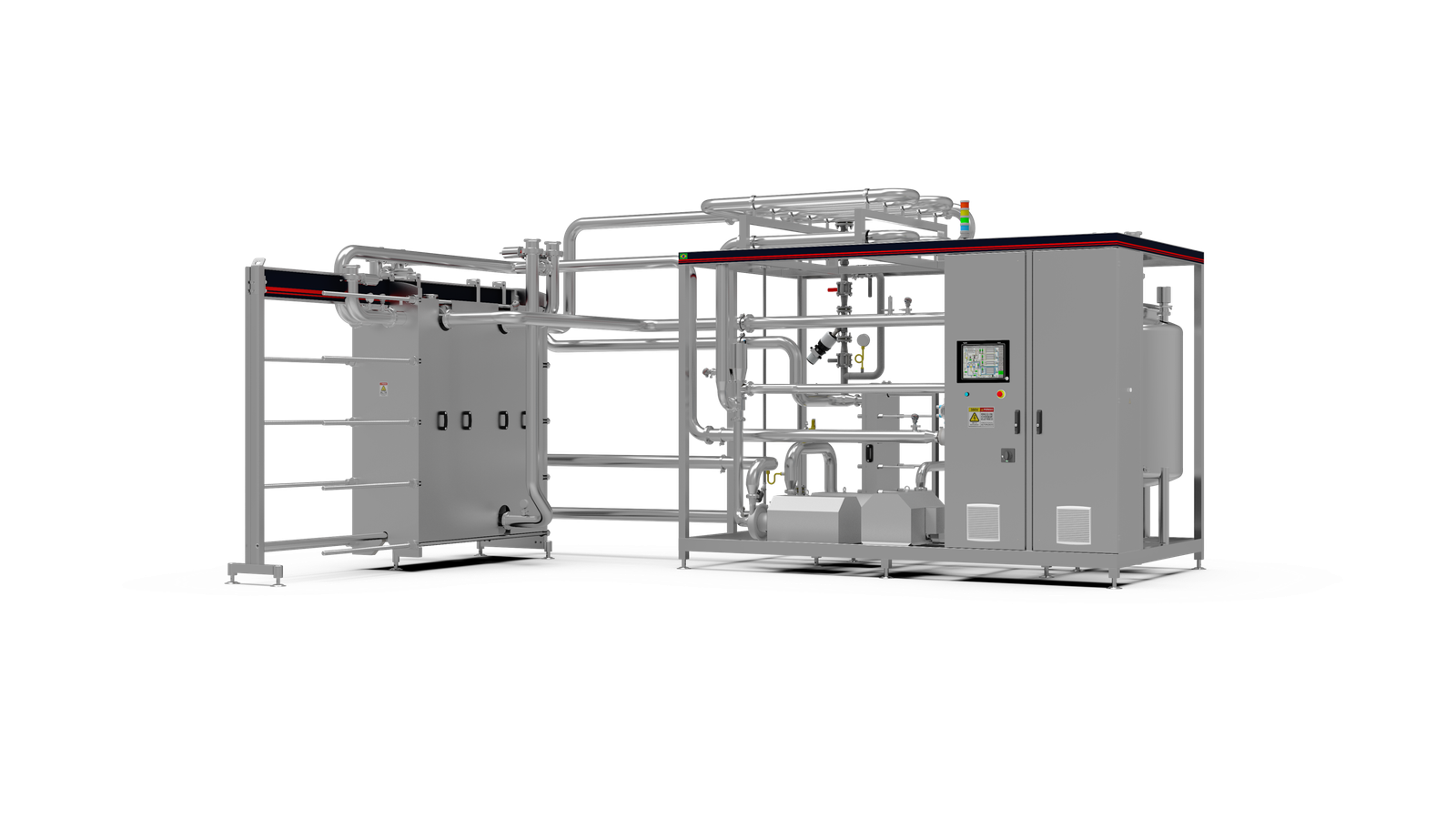

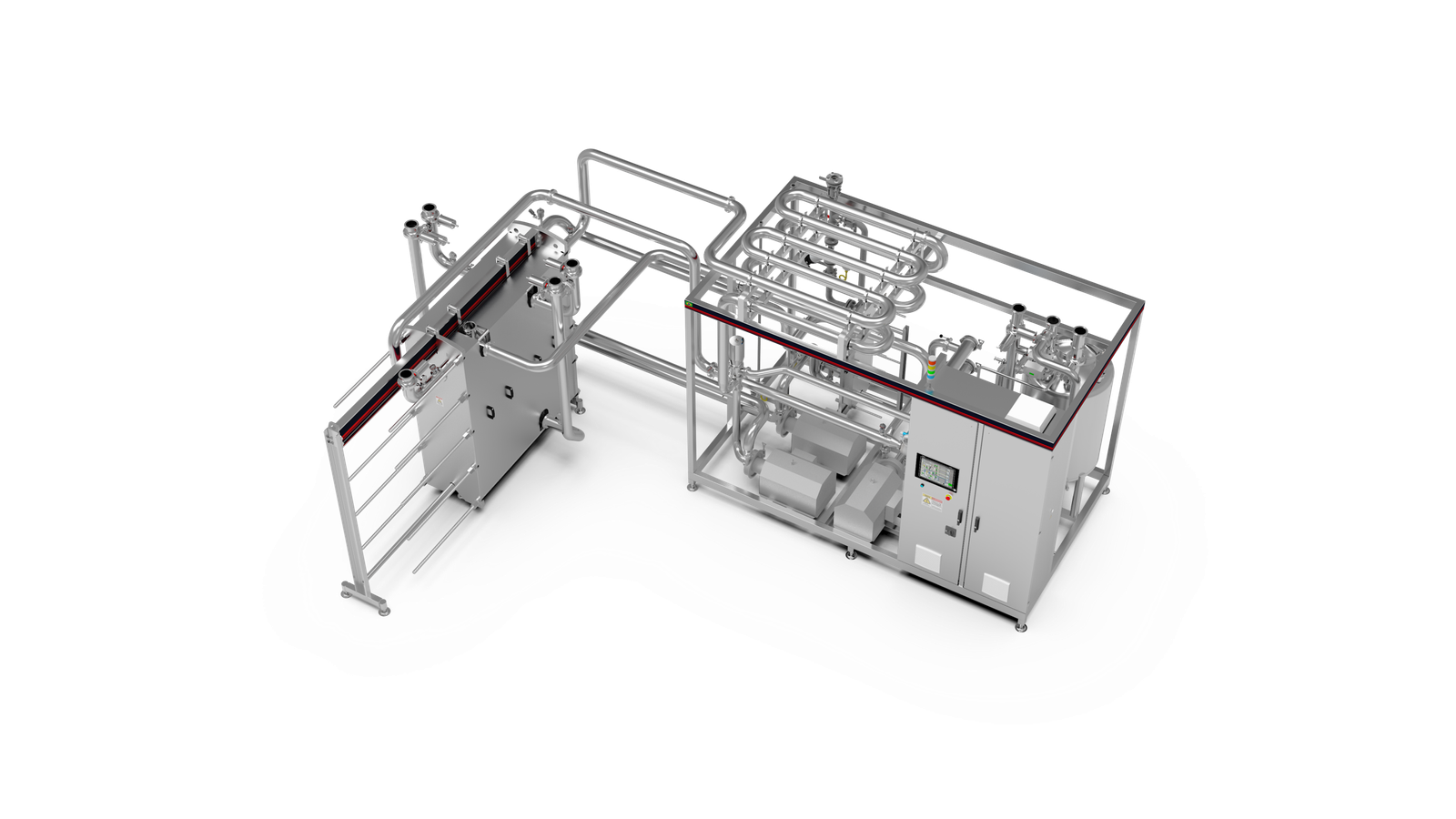

Sistema CIP para Laticínios

O sistema de CIP (Clean-In-Place) é uma tecnologia essencial para a higienização automatizada de equipamentos e linhas de processo em laticínios, permitindo a limpeza completa sem necessidade de desmontagem. A tecnologia baseia-se na circulação controlada de água, soluções químicas e agentes sanitizantes pelos circuitos produtivos, assegurando a remoção eficiente de resíduos orgânicos, minerais e microbiológicos típicos do processamento de leite e derivados.

Em aplicações lácteas, a eficiência do CIP está diretamente relacionada ao controle preciso dos quatro pilares da limpeza: tempo, temperatura, ação química e ação mecânica (T.A.C.T.). O equilíbrio entre esses fatores é fundamental para remover proteínas, gorduras, lactose, sais minerais e biofilmes, preservando a integridade dos equipamentos e garantindo estabilidade microbiológica ao longo de toda a cadeia produtiva.

Nesse contexto, o CIP deixa de ser apenas uma etapa de apoio e assume papel estratégico na segurança dos alimentos, na padronização da qualidade e na confiabilidade operacional das plantas de laticínios, especialmente em processos contínuos e de alta capacidade.