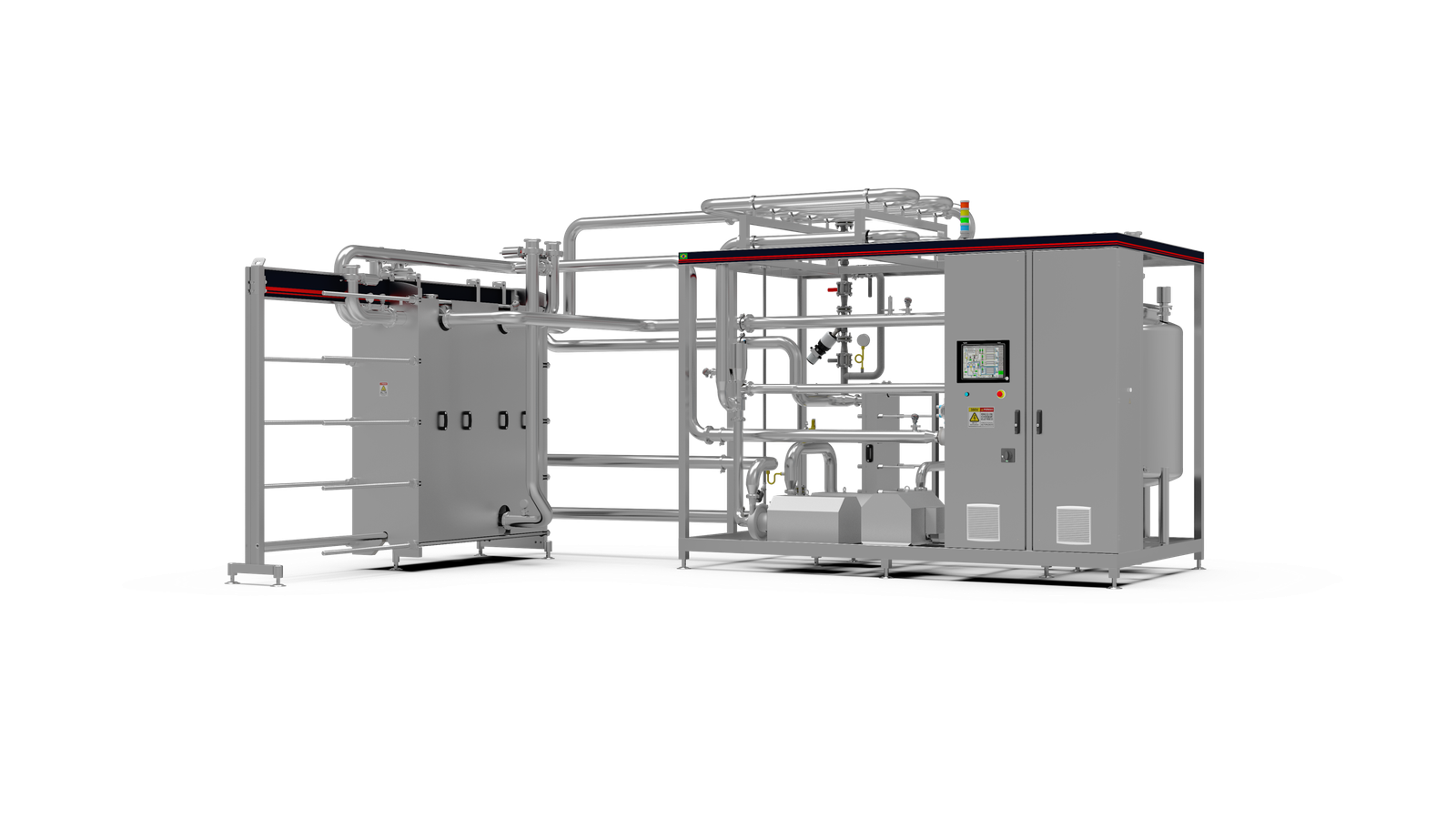

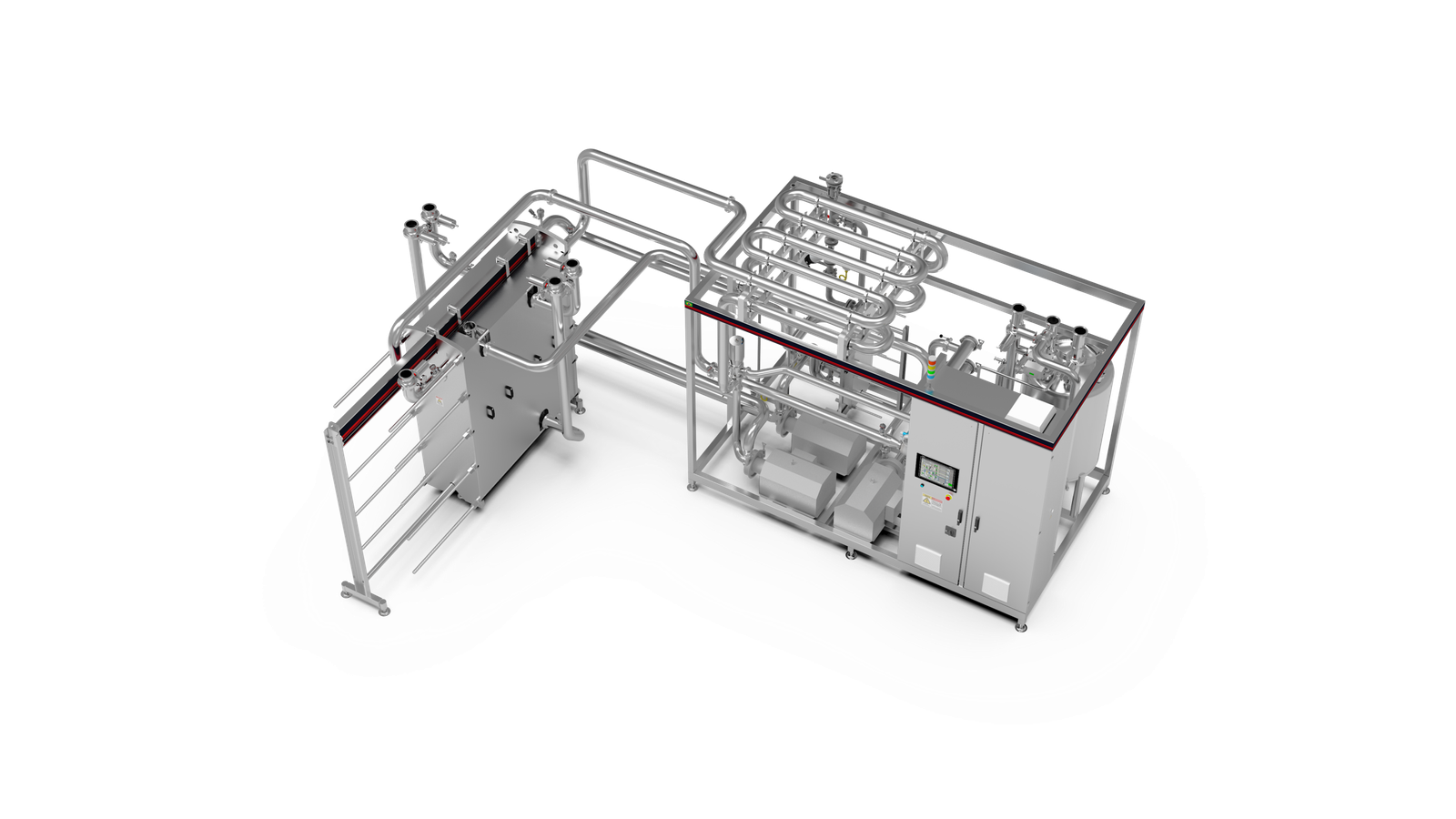

O sistema de pasteurização a placas ROTAINOX para bebidas e alimentos de baixa viscosidade é projetado como um skid compacto e integrado, dimensionado conforme a vazão de projeto (m³/h), o perfil térmico requerido (temperatura x tempo), o nível de regeneração térmica, os limites admissíveis de perda de carga, a disponibilidade de utilidades (água quente, água gelada, água de torre, glicol e/ou vapor) e as interfaces com a planta existente. A solução é indicada para produtos como sucos clarificados, água de coco, vinho, chá, cerveja, bebidas gaseificadas, bebidas vegetais e ovos líquidos, onde a estabilidade hidráulica e a resposta térmica rápida são determinantes para a qualidade final.

O produto é normalmente recebido em um tanque de equilíbrio, responsável por estabilizar a vazão, a temperatura de alimentação e as condições hidráulicas, assegurando continuidade operacional e repetibilidade do tratamento térmico. A partir desse ponto, uma bomba sanitária de alimentação conduz o produto ao circuito de troca térmica, mantendo controle preciso de vazão e operação estável em regime contínuo.

Na seção de troca térmica, o produto percorre o trocador de calor a placas sanitário em múltiplos estágios. A etapa de regeneração térmica permite que o produto quente transfira energia ao produto frio de entrada, alcançando elevados índices de eficiência energética e reduzindo significativamente o consumo específico de utilidades. O aquecimento final é realizado por meio de circuito de água quente aquecido por vapor indireto, com malhas de controle de temperatura projetadas para resposta rápida e manutenção rigorosa do setpoint. Após o aquecimento, o produto segue para o tubo de retenção (holding), dimensionado para garantir o tempo efetivo de residência sob as condições definidas de processo, considerando vazão nominal, regime de escoamento e características reológicas típicas de líquidos de baixa viscosidade.

A segurança do processo é assegurada por instrumentação sanitária de alta precisão e por uma lógica de intertravamentos automáticos, que garante o desvio ou recirculação do produto sempre que qualquer parâmetro crítico como temperatura, vazão, pressão diferencial ou disponibilidade de utilidades esteja fora de especificação. O controle de pressão é parte integrante do projeto, evitando fluxos cruzados indesejados entre circuitos e assegurando a integridade sanitária e operacional do sistema. Indicadores como ΔP do produto, desempenho térmico e estabilidade dos setpoints são monitorados continuamente, permitindo diagnóstico antecipado de fouling, perdas de capacidade ou necessidade de intervenções operacionais.

Do ponto de vista sanitário, o sistema é totalmente desenvolvido para CIP (Clean-In-Place) completo, sem desmontagem, abrangendo o trocador de placas, tubulações associadas, válvulas, instrumentos e circuito de retenção. As etapas de pré-enxágue, lavagem alcalina, enxágue intermediário, lavagem ácida e sanitização são parametrizadas na IHM, com controle de vazão, temperatura, tempo e dosagem química. Essa abordagem assegura repetibilidade da limpeza, controle microbiológico e alta disponibilidade operacional, especialmente relevante em linhas multissabor ou com variação frequente de produtos.

A ROTAINOX especifica componentes de padrão internacional, incluindo bombas sanitárias, válvulas higiênicas, instrumentação de vazão, pressão, temperatura, nível e condutividade, além de automação baseada em CLP/IHM industriais de referência, com possibilidade de integração a sistemas supervisórios, histórico de dados, alarmes, receitas e diagnósticos avançados. O conjunto de placas e gaxetas é selecionado conforme a janela de operação do produto, compatibilidade química de CIP, temperatura e requisitos sanitários, assegurando desempenho consistente, estabilidade hidráulica e vida útil prolongada.