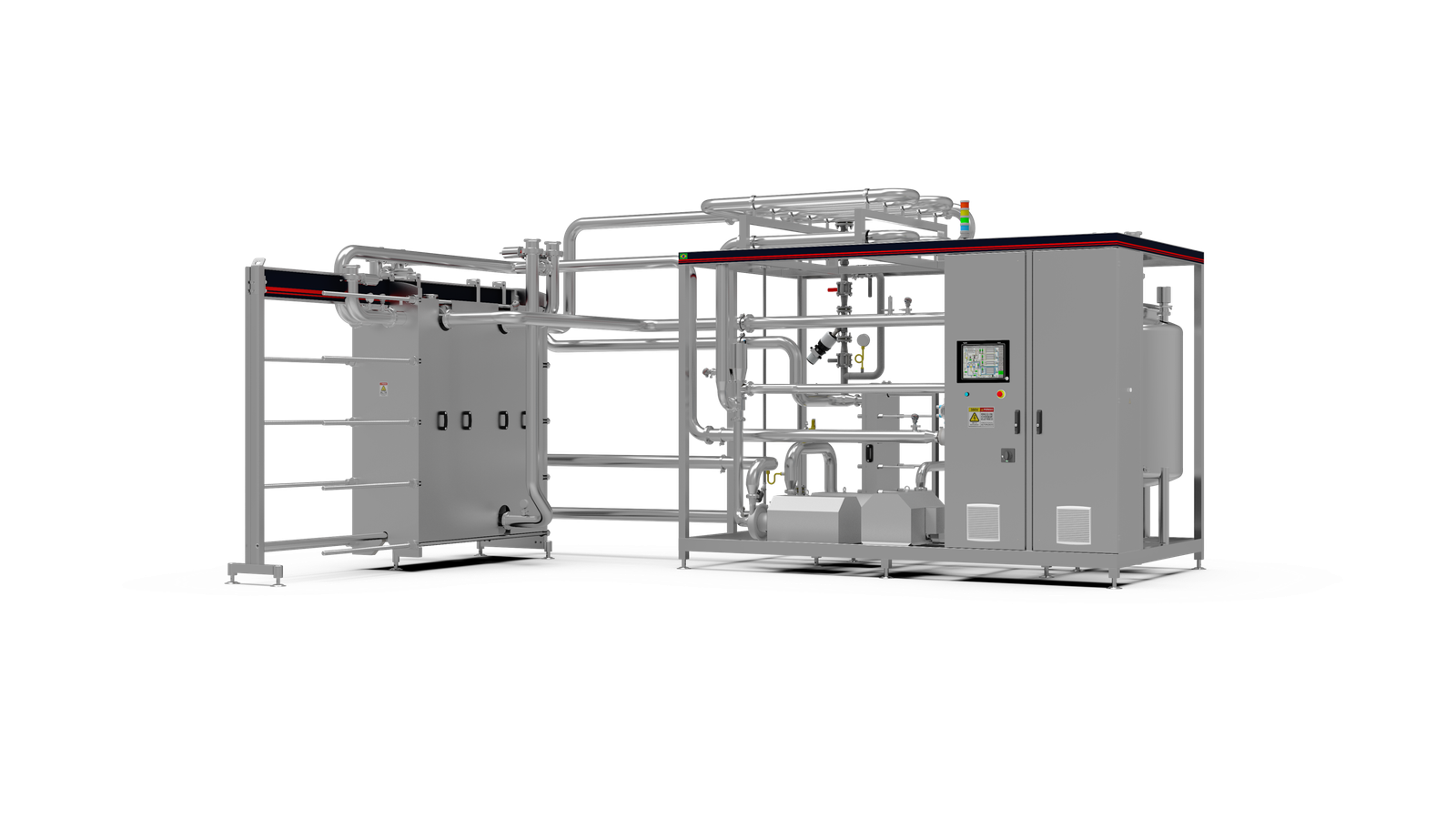

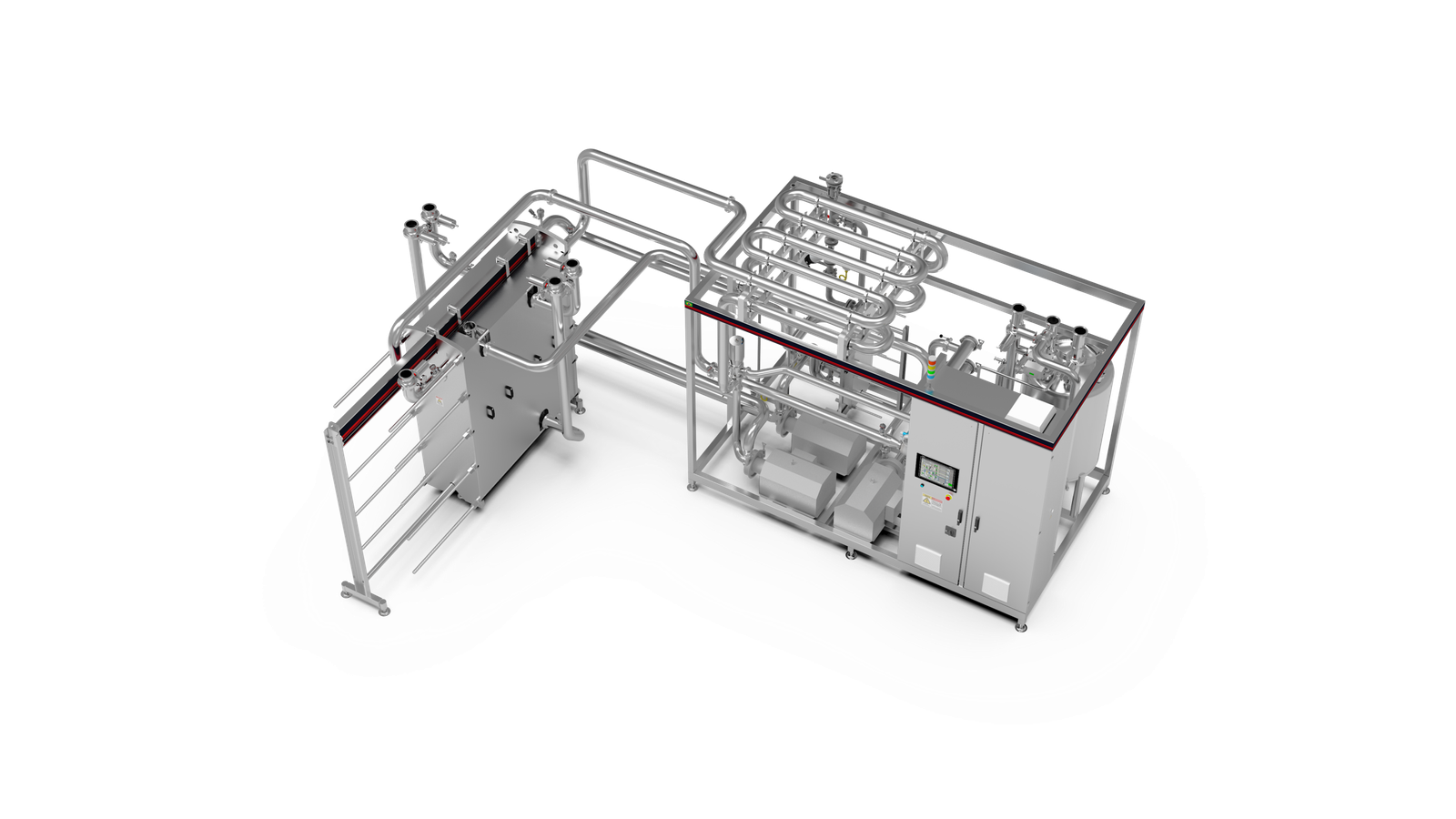

Ultrafiltração para Concentração de Proteína de Leite e Soro do Leite

A tecnologia de filtração por membranas é um conjunto de processos de separação de alta eficiência que utiliza membranas semipermeáveis para dividir um fluxo líquido em duas correntes: o permeado, fração que atravessa a membrana, e o retentado, fração que é retida. Dependendo da estrutura da membrana e do tamanho de seus poros, são estabelecidas diferentes faixas de operação, como Osmose Reversa (RO), Nanofiltração (NF), Ultrafiltração (UF) e Microfiltração (MF). A Osmose Reversa é normalmente utilizada quando se deseja remoção intensa de sais dissolvidos e pequenas moléculas, em substituição ou complemento a processos térmicos de concentração com consumo energético mais elevado. A Nanofiltração se aplica em situações em que se busca separar moléculas orgânicas de maior tamanho, parte de sais multivalentes e determinados compostos específicos, permitindo ajuste fino da composição de soro, águas de processo e bebidas entre outros. A Ultrafiltração, por sua vez, é amplamente utilizada para retenção de proteínas, coloides e macromoléculas, sendo a tecnologia-chave para produção de concentrados proteicos a partir de leite e soro, além de diversas aplicações em alimentos, bebidas, farmacêutico e biotecnologia. Já a Microfiltração é empregada em faixas de poros maiores, voltada à remoção de partículas em suspensão, gorduras e microrganismos, contribuindo para clarificação, padronização e suporte à estabilidade microbiológica.

Essas tecnologias encontram aplicação em uma ampla gama de segmentos industriais, como o lácteo, o de bebidas, o alimentício em geral, o farmacêutico, o químico fino e o de tratamento e reúso de água. Em todos esses contextos, a filtração por membranas se destaca pela eficiência energética, pela operação em baixa temperatura, pela possibilidade de modularidade e ampliações, pela redução na geração de resíduos e efluentes e pela grande precisão no atendimento às especificações de produto. Em comparação com outros processos, o uso de membranas permite maior preservação das propriedades nutricionais e sensoriais, menor consumo de energia e melhor aproveitamento da matéria-prima. Na prática, isso se traduz em produtos de maior valor agregado, melhor rendimento industrial e menor impacto ambiental ao longo de toda a cadeia produtiva.